はじめに

Get an overview quickly!

この記事では次の3つをサクッと押さえられます。

- 保全性とは何か、その考え方のざっくり全体像

- BM/TBM/CBMという3つの保全方式の違いと使いどころ

- 維持管理とは何を考えるべきか

保全性とは?

まず前提として、本記事で言う「保全性」は、

設備やシステムが、長期間安定して動き続けられる“維持しやすさ”

のことを指しています。

保全性が高い設備:

- 故障が少ない

- 壊れても復旧が早い

- 点検・交換の手当てがしやすい

保全性が低い設備:

- ちょこちょこ止まる

- 原因特定に時間がかかる

- 部品調達や交換手順が面倒

というイメージです。

そのため、「保全性をどう決めるか=どの単位で、どんな方式で面倒を見るか」

という話になります。

保全性の“見る単位”をどう決めるか

保全性を考えるとき、まず決めるべきは

何単位で面倒を見るか?

です。ここではシンプルに3つに分けます。

1. 部品ごとの保全管理

モータ、エンコーダ、PC、PLC、冷却ファン…など、

部品単位で寿命や劣化を管理するやり方です。

メリット

- 個々の部品の寿命・劣化状況を細かく把握できる

- 予防保全がしやすく、起こる前に変える判断が取りやすい

- 必要な部品だけ交換するので、無駄な交換が少ない

デメリット

- 管理項目が多くなり、管理コスト・台帳の複雑さが増える

- 部品ごとの点検・交換計画の作成が面倒

- 現場にとって「やらされ感のある保全」になりがち

→ 小〜中規模設備や、致命的な部品だけ重点管理したいときに有効

2. 装置ごとの保全管理

「この装置は5年ごとにオーバーホール」「このユニットは丸ごと交換」

など、装置やユニット単位で保全する考え方です。

メリット

- 見通しが良く、設備ごとの健康状態を直感的に把握しやすい

- 部品単位より計画がシンプルで、保全作業の段取りが組みやすい

- 装置別に“丸ごと更新”を前提にできるので、マネジメントには説明しやすい

デメリット

- まだ使える部品もまとめて交換することになり、コストが膨らみやすい

- 装置単位で止める必要があるため、ダウンタイムが長くなりがち

→ ラインの重要設備や、ユニット構成がはっきりしている設備に向く

3. 工程ごとの保全管理

「この工程は年1回シャットダウン保全」「このブロックはGWでまとめて保全」

のように、工程全体をひとまとめにして保全を考えるパターンです。

メリット

- 工程全体の稼働率やOEEを見ながら、戦略的に保全を組める

- 工程単位で止めるので、全体停止を避けつつ影響を限定できる

- 工程ごとに違う保全戦略(TBM中心/CBM中心など)を選べる

デメリット

- 計画が複雑になりやすく、スケジュール調整の負荷が大きい

- 工程ごとに最適化しすぎて「全体最適」を損なうリスク

→ 大規模ラインや、複数設備が絡む工程で有効

保全方式とは?BM/TBM/CBMのざっくり整理

次に、「どのタイミングで保全するか?」を決めるための考え方が

BM・TBM・CBMという3つの保全方式です。

BM(Breakdown Maintenance)故障保全

- 壊れてから直す、いわゆる事後保全です。

メリット

- 普段は何もしないので、一見コストが安い

- 交換も「壊れたところだけ」で済む

デメリット

- 止まるタイミングを選べない(よりによって繁忙期に止まるやつ)

- 不良流出や安全リスクを伴う場合は、BMは基本NG

→ 壊れても困らないところ、バックアップがあるところ限定で使う

TBM(Time-Based Maintenance)時間基準保全

- 「○年ごと」「○時間使用ごと」など、時間や回数で区切って保全するやり方です。

メリット

- 故障する前に交換できるので、突発停止が減る

- 計画保全に乗せやすく、保全工数も読みやすい

デメリット

- まだ十分使える部品を早めに交換することになり、コスト増になる

- 周期設定をミスると「頑張ってるのに止まる」or「もったいない交換」が発生

→ 寿命が読める部品・周期が決めやすい部分には向いている

CBM(Condition-Based Maintenance)状態基準保全

- 実際の状態やデータを見て、「そろそろ危ない」と判断したタイミングで保全する方式です。

メリット

- 本当に必要なタイミングだけ保全できるので、コスト効率が高い

- 異常兆候を見て前倒しできるため、“止まる前に止める”がしやすい

デメリット

- どのデータをどのように取るか?という設計に専門性が必要

- センサ・ログ・解析などの投資が必要になることも多い

→ 重要設備・高額設備・止まると致命的な設備に優先的に導入したい考え方

一番迷う「TBMの周期」をどう決めるか

ここからが今回の追加メインテーマです。

時間基準保全(TBM)を採用するときに

**いちばん現場が悩むのが「周期をどうするか?」**です。

- 短くしすぎる → コストも工数も増える(もったいない交換)

- 長くしすぎる → 結局、突発故障でラインが止まる

このバランスをどう取るか。

実務の感覚値として、次の2つの切り口を押さえておくと判断しやすくなります。

- コンデンサを含む電子機器のTBM周期

- ブレーカ類の交換タイミング

順番に見ていきます。

1. コンデンサを含む機器は「5〜8年」がひとつの目安

まず、コンデンサが入っている電子機器は、基本的に「寿命部品」です。

- PC

- PLC

- HMI(タッチパネル)

- インバータ

- 温度調節計

- サーボアンプや回転系ドライバ

- デジタル表示のある各種ユニット

このあたりは、ほぼ例外なくコンデンサが含まれています。

実務感覚のライン:8年がギリ

感覚的には、

8年がギリギリのライン。5年で壊れるのはよほど高温環境でない限りレア

というイメージです。

- 盤内温度が高い

- 24時間運転

- 周囲環境が悪い(粉じん・油・熱源の近く)

こういった条件が重なると、コンデンサの劣化は一気に進みます。

ざっくり目安

環境や重要度にもよりますが、TBMの指標としてはだいたいこんな感じです。

- 標準的な環境(常温〜40℃、常時運転):

→ 7〜8年で計画交換を検討 - 盤内が高温になりやすい・負荷が重い・トラブル時の影響が大きい:

→ 5〜6年で交換 or 一度まとめてリプレース検討

「絶対この年数で」と言い切れるものではないですが、

“コンデンサ入りの電子機器は、8年放置はさすがに怖い。

5年目くらいからTBMの候補に入れておく”

くらいの感覚でリストアップしておくと、計画保全に載せやすくなります。

2. ブレーカは「開閉回数」と「年数」で見る

次にブレーカです。

これがまた悩ましいところで、

10年・20年選手でも平然と現役のブレーカも普通にいます。

だからといって、

- 「壊れてないからOKでしょ」

- 「まあそのうち…」

で放置すると、**いざというときに動かない“飾りブレーカ”**になりかねません。

本来は「開閉回数」で判断するのが筋

メーカー仕様には、定格開閉回数が記載されています。

- ◯◯回までは性能保証

- その後は性能が徐々に落ちる前提

となっているので、本来は、

実際の開閉回数 ≒ 定格開閉回数にどのくらい近づいたか

でCBM的に見るのが理想です。

が、現場では

- 開閉回数をちゃんとカウントしていない

- 納入からの累積回数が分からない

というケースが多いのが現実です。

実務的な割り切り:10年経ったら“交換を検討ライン”

そこで、実務の落としどころとしては、

10年経ったら交換を検討する

をひとつのTBM目安にしておくのが現実的です。

- ブレーカ交換そのものの工数はそこまで重くない

- 10年を超えてくると、内部の機械部分(バネなど)もそれなりに疲れてくる

- 「いざというときに確実に落ちる」ことの価値は高い

という観点からも、

- 年次点検のタイミング

- シャットダウン保全のタイミング

に合わせて、10年選手以降のブレーカから順次更新候補に入れていくのがおすすめです。

もちろん、

- 焦げ跡

- 変色

- 操作感の違和感

- 過熱の形跡

といったCBM的な異常兆候があれば、その時点で前倒し交換がベターです。

TBMとCBMを組み合わせるのが現実解

まとめると、TBMの周期は、

- コンデンサ入りの電子機器:5〜8年でどこかに交換ラインを引く

- ブレーカ:10年経過をひとつの交換検討ラインとする

というざっくりのTBM軸を持ちつつ、

- 熱・振動・汚れ・ログ異常など、CBM的な兆候が出たら前倒しで交換

という組み合わせにしておくのが、現場感に合った現実解かなと思います。

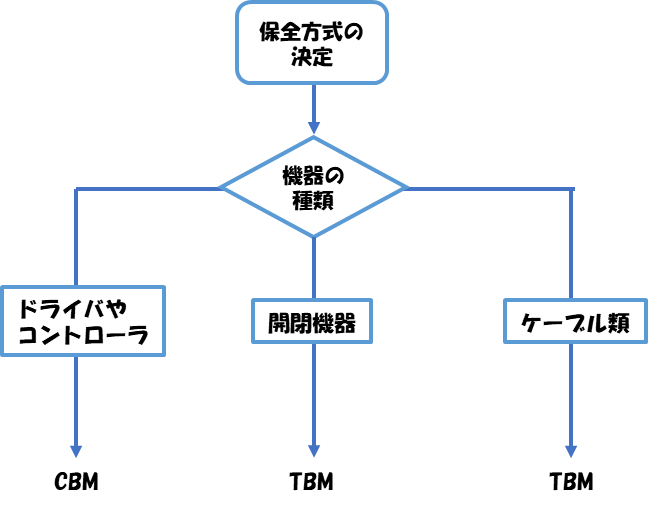

保全方式の選び方フローチャート(考え方のイメージ)

筆者の独断と偏見ではありますが、

保全方式を選ぶときはざっくりこんなフローで考えています。

- 止まったときの影響が軽微か?

→ Yes:BMも選択肢

→ No:TBM or CBMを検討 - 寿命や劣化の指標を取りやすいか?(温度・電流・振動・ログなど)

→ Yes:CBM中心に設計

→ No:TBMの周期を決めて計画的に交換 - TBMにする場合、

・コンデンサを含む電子機器 → 5〜8年を目安にラインを引く

・ブレーカ → 10年をひとつの基準にして計画交換を検討

筆者の独断と偏見からよく使う考え方を図にまとめてみましたのでご参考ください。

維持管理とは何か

設備の導入が完了した瞬間から、本当の仕事は始まると言っても過言ではありません。

それが「維持管理」です。

維持管理とは、設備を「安定して」「継続的に」稼働させ続けるために必要な、すべての管理活動のことです。

多くの現場では、

「設備は動いて当たり前」

「止まったら直せばいい」

という意識が根強く残っています。

しかし実際には、

設備は、何もしなければ必ず劣化し、必ず不安定になります。

維持管理とは、単なる修理作業ではありません。

設備が止まらない状態を、意図的につくり続ける活動です。

そのためには、

・設備が正常な状態とは何か

・どこまでなら「異常ではない」と言えるのか

・異常が起きた瞬間に、誰が・何を・どこまで対応するのか

これらを事前に決め、見える化し、運用できる状態にしておく必要があります。

設備を安定稼働させるために管理すべきこと

維持管理で最も重要なのは、

「止まってから考える」のではなく、「止まらない前提を設計しておく」ことです。

設備の安定稼働には、次のような要素を管理する必要があります。

- 設備の正常状態の定義

- 設備性能のばらつきの許容範囲

- 劣化・ズレ・外乱の影響

- 異常発生時の対応フロー

これらが曖昧なままだと、

「たまたま動いているだけの設備」

になってしまいます。

故障時・異常時の対応を決めておく

維持管理で必ず織り込むべきなのが、

故障時・異常時の対応ルールです。

異常は「起きる前提」で考えなければなりません。

例えば、こんなケースを想像してください。

製造が異常に気づいたとき、誰に連絡するのか

製造現場でエラーが表示されました。

製造担当者が最初に気づいたとします。

このとき、次に誰へ連絡するのかが決まっていないと、

現場は必ず混乱します。

「とりあえず上司に連絡」

「とりあえずメーカーに電話」

こうした属人対応は、復旧時間を確実に長引かせます。

保全は何を確認すべきか

仮に、製造 → 保全 という連絡ルートが決まっていたとしても、

保全側で次が曖昧だと意味がありません。

保全がまず確認すべきことは、

- エラー内容は何か

- 再現性はあるか

- 安全上の問題はないか

- 一時復旧は可能か

「とりあえず交換する」

「とりあえずリセットする」

ではなく、判断基準を持った対応が必要です。

品質保証(品証)は必要か

設備トラブルは、必ずしも「止まる」だけとは限りません。

- 動いているが、品質に影響している

- わずかなズレが発生している

この場合、

品質として問題がないのか

いつから影響しているのか

を判断できなければなりません。

そのため、

どの条件で品証を巻き込むのか

も、維持管理の中で明確にしておく必要があります。

交換・復旧時に確認すべきこと

故障対応で部品交換や調整を行った場合、

「動いたからOK」では終われません。

復旧後に「どこまで確認すれば良いのか」が決まっていない設備は、非常に危険です。

確認すべきポイントは例えば、

- 元の状態に戻っているか

- 品質に影響はないか

- 再発の兆候はないか

これらを確認せずに量産を再開すると、

後工程で大きな問題になる可能性があります。

次に、維持管理しておくべき具体的な項目

ここからが、維持管理の核心部分です。

例えば自動機を想定してください。

突発故障時に、

「メーカーを呼ぶまで動かせません」

という状態は、会社にとって純粋な損失でしかありません。

本来目指すべき姿は、

「メーカーを呼ばずに、保全が0から復旧できる設備」です。

0から調整できる状態とは何か

「0から調整できる」とは、

- 正常な基準が分かっている

- 調整方法が決まっている

- 調整後の確認方法が決まっている

という状態です。

具体的に管理しておくべき確認項目

以下は、最低限整理しておくべき項目です。

WD(ワーク寸法)はいくつか

品質として担保できる許容範囲は ±何mmか

そもそも「どこまでズレていいのか」を知らなければ、調整はできません。

調整方法はどうするのか

専用治具を使うのか

それとも目視調整なのか

「まさか目視調整」は、属人化の温床です。

調整後の確認方法

点検モードで確認するのか

点検用・キャリブレーション用のワークはあるのか

点検用ワークの管理者

そのワークは誰が管理するのか

保全か、製造か、品証か

点検のタイミング

可動前に毎回実施するのか

朝一だけか

定期点検はあるのか

定期交換(TBM)はあるか

どの部品を

どの周期で

なぜ交換するのか

プログラムの管理

オリジナルデータは誰が持っているのか

最新版はどれか

バックアップは取れているか

図面の管理

電気図面・機械図面はどこにあるのか

現場ですぐ見られる状態か

外乱要因の管理も維持管理の一部

設備は、単体で存在しているわけではありません。

周囲環境=外乱の影響を必ず受けます。

例えば、

- 外乱光の影響はあるか

- 埃・粉塵はどの程度影響するか

- 振動はどこから、どの程度入るか

「どんな外乱が、どのレベルで影響するのか」を把握しているかどうか

これも、維持管理の重要な要素です。

まとめ|維持管理は「設計思想」である

維持管理は、

単なる保全作業でも、チェックリストでもありません。

維持管理とは、

設備をどう使い続けたいかという「設計思想」そのものです。

- 誰が

- どこまで

- 何を判断し

- どう復旧するのか

これが整理されている設備ほど、

強く、止まらず、トラブルに負けない設備になります。

導入時だけでなく、

ぜひ一度「維持管理の視点」で

設備を見直してみてください。

この記事へのコメント