この記事の対象になる方

- 工場の設備導入・改造でケーブル敷設ルールを決める「メーカー担当者(設計・工事監督)」の方

- 現場で実際に施工する「協力会(電気工事・配線・配管)」の方

- 既設ルートが混在していて「今回どうするのが正解?」と迷っている生技・保全の方

はじめに

今回は「工場内(敷地内)」でのケーブル敷設について書きます。

なんとなく「今までがこうだったから今回も同じでいいや」と判断してしまうメーカー担当者の方、担当者から指示がないからと「自由に敷設してしまう」協力会の皆さん。もし従事する場所・納める場所に明確なルールがなかったとしても、最低限ここだけ押さえておけば「後から揉めにくい」ポイントがあります。

筆者も過去に、導入後しばらくしてから「通信が不安定」「センサー値が飛ぶ」「インバータ運転時だけ誤動作する」などのトラブルに直面し、原因が「敷設ルート(分離不足)」だったケースを何度も見てきました。

さらに厄介なのが、トラブルが出た瞬間に「誰が判断したのか」「どこまでが責任範囲か」が曖昧になり、現場が疲弊することです。

この記事では、工場内ケーブル敷設で揉めないために必要な「考え方」と「具体策」を、現場目線で整理します。

工場内に敷設するケーブル用途ってなにがある?

まず「何が混ざってはいけないのか」を整理するために、用途をざっくり3分類します。

1)高圧(受電~変電の領域)

- 代表例:工場受電 6.6kV(高圧受電が多い)

- 主な場所:引込~キュービクル(受変電設備)~高圧盤~変圧器周辺

- ケーブルの性格:エネルギーが大きく「電磁ノイズ源」になりやすい、保安上の区分も重い

「高圧」は、設備としても法令・安全の縛りが強い領域です。まずここが他と混ざる設計は基本的に避けます。

2)低圧(動力・電源の領域)

- 代表例:三相200V/三相400V(モーター・ヒーター・空調など)、単相100V(照明・コンセント)

- DC系の例:DC24V(制御電源としても使われるが“電源”としては低圧の顔を持つ)

- 主な場所:分電盤、動力盤、インバータ盤、機械装置の電源系

低圧は工場の「体力」です。特にインバータ・サーボ・溶接機・スイッチング電源などがぶら下がると、ノイズの出方が一気に強くなります。

3)弱電(制御・通信・計装の領域)

弱電は種類が多いので、さらに用途別に分けると整理しやすいです。

- 「通信系」:Ethernet(産業用LAN)、無線AP、各種フィールドバス、RS-485/RS-232 など

- 「制御系」:I/O信号(24V入力、リレー出力等)、PLC間信号、インターロック

- 「計装系」:アナログ信号(4-20mA、0-10V)、ロードセル、温度(熱電対・測温抵抗体)

- 「安全系」:非常停止、安全リレー、安全PLC、ライトカーテンなど(メーカー標準で分離要求が強いことも多い)

- 「監視系」:カメラ、センサーの画像信号、音声、表示器など

弱電の特徴は、電圧が低い・信号が微小・誤差に弱いこと。だからこそ「配線ルートの良し悪し」が品質に直結します。

ではどう考えれば良いか

ここが一番重要です。結論から言うと、基本方針は次の通りです。

- 「高圧⇔低圧」は「確実に分ける」

- 「低圧⇔弱電」も「基本は分ける」。ただし「光ケーブル」は例外として考えやすい

- ルールがない現場ほど「後から揉めない判断」を優先し、「独断を避ける」

なぜ「高圧⇔低圧」を分けるべきか

理由はシンプルで、「安全性」がメインでサブとして「ノイズ」と「保安」と「復旧性」です。

高圧は近づくだけで感電します。そんな超強力な電圧が流れるケーブルと低圧が接触していたらどうなると思いますか?波及事故を防ぐために確実に分けることが大切です。

高圧→低圧へ降圧している場所(キュービクル、変圧器周辺)は、電磁環境として厳しいことが多いです。ここでノイズが乗ったり、ルートが近すぎたりすると、末端側(装置側)が非常に苦労します。

末端で出る症状はたとえば以下です。

- インバータ運転時だけセンサーが誤動作

- 通信エラーがランダムに発生(原因が追えない)

- 計装値がふらつく、ゼロ点がずれる

- 安全回路が誤検知して止まる(これが一番痛い)

原因解析が難しいうえに「設計が悪いのか」「施工が悪いのか」「機器が悪いのか」が混ざり、責任分界が曖昧になりがちです。だから最初から分ける。これが鉄則です。

もし高圧のことで不明点が出た場合、納品先の電気主任技術者にしっかり確認をとりましょう。

では「低圧⇔弱電」はどうか

これも基本は分けます。特に「インバータ二次側(モーターケーブル)」と弱電は、近接・並走を避けたい代表格です。

並走距離が長いほど誘導(静電結合・電磁結合)を受けやすく、ノイズが入りやすいからです。

一方で現実の工場は、既設ラックがパンパン、増設スペースがない、止められない…など制約が多い。だからこそ「分けるのが理想」から逆算しつつ、

最終判断は「納品先のルール」と「責任者合意」で決める必要があります。

なぜ「光ケーブル」は低圧と接触してもよいのか(考え方)

光ファイバは、信号を「光」で伝送し、ケーブル自体が「導体ではない(誘導ノイズの影響を受けにくい)」という特性があります。

つまり、同じラックに入っても「電磁ノイズで通信品質が劣化する」リスクは、銅線の通信ケーブルより圧倒的に低いです。

ただし、何でもOKではありません。注意点はあります。

- 光はノイズに強いが「物理に弱い」:曲げ半径・踏みつけ・エッジ擦れ・引張りでダメになる

- 末端機器(メディアコンバータ、SFP等)は電源が必要:その周辺で電源線と束ねると施工性・保守性は悪化

- 工場ルールによっては「安全上、電力と通信は分ける」が優先される

なので実務としては、「光は原理的にノイズ面で有利。ただし「工場標準が優先」。混載するなら保護(インナーダクト等)で施工品質を上げる」を検討することが落としどころです。

ではどうやって分けるべきか(実務の手段)

「分ける」は精神論ではなく、構造で担保します。手段は大きく3つです。

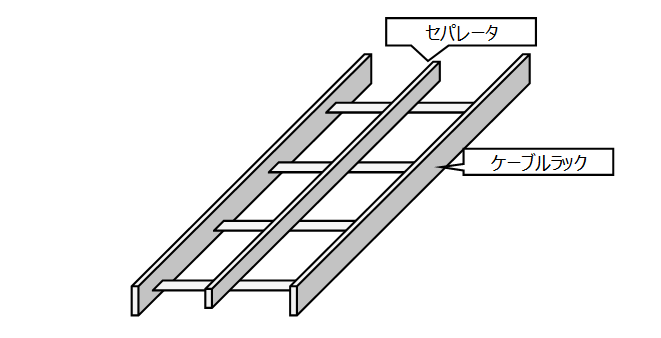

1)ケーブルラックにセパレータ(仕切り)を設ける ※図解あり!!

- 同一ラックでも「仕切り板」でエリアを分ける

- ラダーラックなら「段(層)」を分ける(上段:弱電/下段:低圧など)

- 可能なら「別ラック」を立てる(一番強い)

ポイントは「誰が見ても分かる状態」にすることです。図面だけ分けても、現場で混ざったら意味がありません。仕切りや段分けは、視覚的にも強い対策です。

これです↓

2)配管を別にする

ラックが難しい場所や、落とし込み、機械周りは配管が効きます。

- 低圧用:C管(薄鋼電線管)や金属可とう管などでまとめる

- 弱電用:別配管(できれば金属系 or ルールに沿ったPF等)

- 既設と共用したい場合でも「同一配管に入れる前に必ず確認」が原則

配管は「物理的に混ぜにくくする」効果が大きい反面、引き替え・増設の自由度は下がります。将来増設も含めて、余裕(充填率)を見ておくのがコツです。

3)盤内であればダクトを別にする

工場トラブルの多くは「盤外」だけでなく「盤内」でも起きます。

- 「動力(ブレーカ~インバータ~モータ)」と「制御・計装」はダクトを分離

- アナログ信号はさらに独立させる(ノイズに弱い)

- シールド線は処理ルール(接地箇所、片端/両端など)を決め、統一する

盤内の配線が綺麗だと、後の改造・保全が楽になります。逆に盤内がカオスだと、現地でノイズ対策しても最後に盤内で拾って終わります。

もしすでに低圧、弱電を混在している場合はどうするか

ここは声を大にして言いたいです。

「これは納品する会社(工場側、納品先)へ確実に聞いてください」。

聞かずに敷設してしまうと、後で発覚した際に「独断で判断した」とみなされ、問題になる恐れがあります。特に品質・安全が絡む工場では、技術的に正しいか以前に「手順が正しいか」が問われます。

どうやって聞けばよいか(そのまま使える聞き方)

素直にこれでOKです。

「低圧と弱電が一緒に敷設されていますが、今回もそのような形でよいでしょうか」

この一言で、責任分界が一気にクリアになります。

さらに良いのは、次の2点を添えることです。

- 「どの区間が混在しているか(区間・ルート)」

- 「代替案(分離案)をこちらで用意している」

断られた場合に提示する案(現場で効く現実解)

- 幅の短いケーブルラックを増設して「弱電専用ルート」を作る

- 配管を別にする(C管/金属可とう管/ルールに沿ったPF等)

- 吊り線を別で設け、別ルートで引っ張る(架空区間の分離)

- どうしても並走する区間は「距離を取る」「交差は90度」「ノイズ源から離す」

- 通信は可能なら「光化(銅→光)」を提案する(根本対策になりやすい)

ここまで提案できると、工場側の担当は判断しやすいです。結果的に「またお願いしたい」となりやすいのも、この「判断材料を揃える姿勢」です。

敷地内の配管について(ラック/C管/PF管/G管/オフィス天井)

ここからは具体的な施工イメージに落とします。

基本:工場内はケーブルラックを使用する

工場の幹線・支線は「基本ラック上を敷設する」です。

- 増設がしやすい

- ルートが見えるので保全が楽

- 物理的な分離(段・仕切り)を作りやすい

「工場はラックが基本、なぜなら保全面を気にするから」まずこの前提で考えます。

それ以外は「C管」か「PF管」の構成で考える

ラックが敷けない、落とし込み、機械の近傍などは配管が現実解です。

- 「C管(薄鋼)」:屋内での標準解になりやすい。耐久性・保全性が高い

- 「PF管」:施工性は良いが、環境で劣化しやすい(後述)

筆者の経験上、「ルールが曖昧な現場ほど、後で触ることを考えて「固い配管(C管)が吉」です。

C管↓

PF管↓

オフィスの場合:天井裏は「ラックがあればラックへ」、なければ「吊りボルトへ抱き合わせ」

オフィスや事務所エリアは、天井裏の取り回しで事故が起きやすいです。

- ラックがある:ラックへ敷設(基本)

- ラックがない:吊りボルトにクランプ等で抱き合わせて敷設

これをしないと、天井ボード交換時にケーブルが全部落ちてきて大変になります。

筆者も「天井ボードを外したらケーブルが雪崩みたいに落ちてきて、復旧が地獄」みたいな現場を経験しました。

「これどうしましょう・・・」と聞かれ「・・・」となった覚えがあります(笑)

担当者としても施工者としても非常に大変なので、ここは本当に気をつけたいポイントです。

湿気や温度の高い場所は「個人的にはPFはおすすめしない」

ここはご要望どおり、筆者意見として明確に入れます。

「湿気や温度が高い場所では、筆者はPF管をできるだけ使いたくありません」

理由は単純で、「数年でバキバキになる例をよく見かける」からです。割れて中の配線が露出している光景も何度も見ました。もちろん場所によっては直射日光が当たらず、環境がマイルドなら問題になりにくいこともあります。

だから落としどころとしては、「直射日光が当たらないなら許容、厳しい環境なら金属系(C管や金属可とう)を優先」がちょうどいいです。

屋外は基本「G管(厚鋼電線管)」で考える

屋外は、雨・紫外線・衝撃・温度変化があります。

屋外で長期に持たせるなら、基本はG管(厚鋼)で考えるのが堅いです。特に工場敷地内はフォークリフト、資材搬送、工事車両など「ぶつかるリスク」が普通にあります。保護は過剰なくらいでちょうどいいです。

架空(空中支持)は基本「吊り線に裸で載せる」だが、混在は必ず確認

架空区間は、吊り線支持でケーブルを載せる構成がよくあります。

ただし、ここでも重要なのは「低圧⇔弱電が混在していないか」を敷地内責任者へ確認することです。

架空は一度やると後から直すのが大変です。だから最初に確認して、必要なら吊り線自体を分ける(弱電専用の吊り線を追加する)判断が効きます。

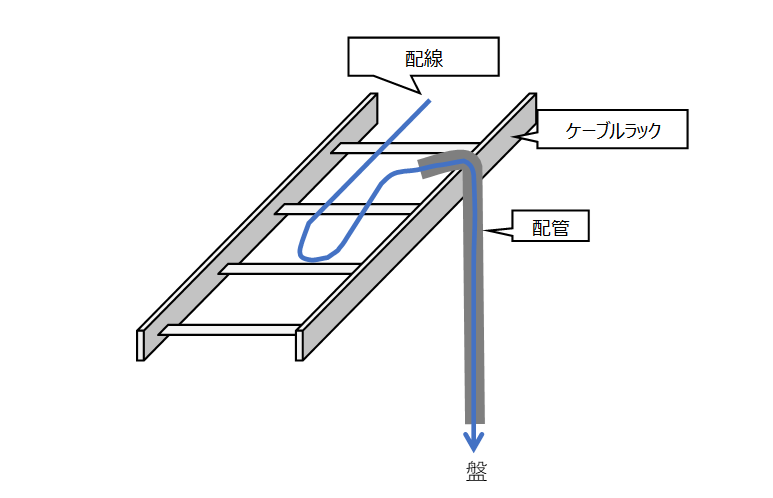

ラックから盤へ落とすときの「勝ちパターン」※図解あり!!

最後が一番「差がつく」ところです。

ラックから制御盤へ落とす際は、次を意識してください。

1)落とし管は「基本C管 、場合によって PF管」で構想する

- 屋内・温度湿度がマイルド:C管、またはルールに沿ったPF

- 高温多湿・油・粉塵・劣化が心配:C管や金属可とうを優先

2)「ベントを設けてから盤に落とす」

ラックからいきなり盤にストンと入れると、結露水や侵入水がそのまま盤へ行きます。

そこで「ベント(いったん上げて曲げて空気層を作る)」を設けると、水が盤へ直行しにくくなります。

こんなイメージ↓

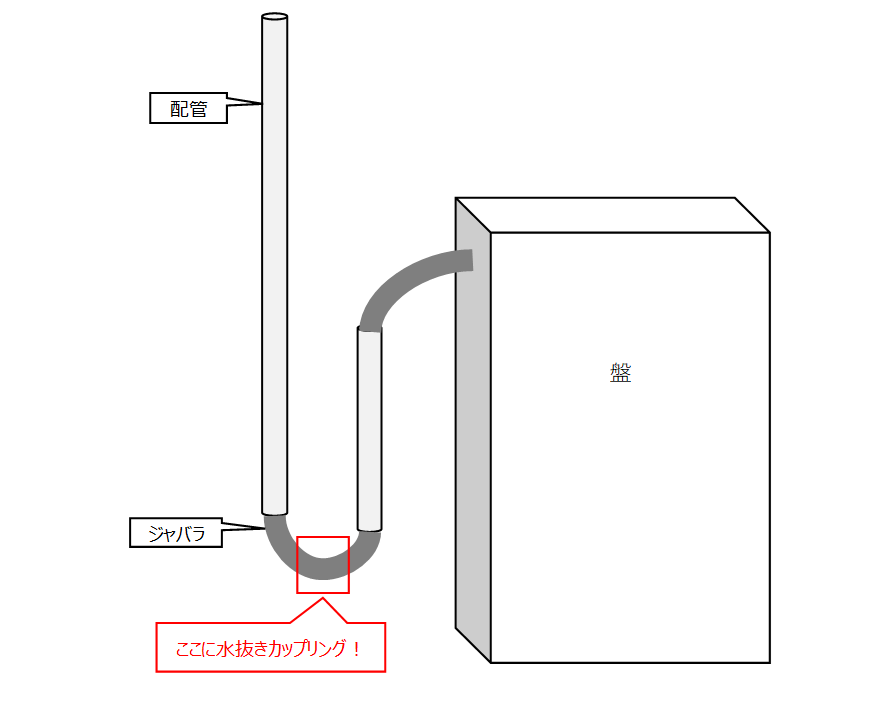

3)盤は真上から直で入れず「Rを描いて」入線し「水抜きカップリング」を付ける

ここは強調したいポイントです。

- 盤の真上からストレートに入れると「水が重力で入る」

- だから「R(たるみ・曲げ)」を描いて、いわゆる“ドリップループ”のように水を落とす

- さらに「水抜きカップリング」等で“抜け道”を作る

こんなイメージ↓

「ここまでできればラック~盤内への落とし方としては申し分ない」と言えるレベルです。

なぜそこまでやるのか:古い工場ほど「原因不明の水」がある

歴史のある工場、例えばスレート屋根の工場などは、経年劣化で原因が分からない水漏れが普通にあります。

ベントがなく、入口のシールもボロボロになっていると、水が入って制御盤内がびしょびしょ…という事故が起きます。

「新しいから大丈夫」ではなく、「10年20年後も無問題」を目標に対策を打っておく。

これが結果的に、設備の稼働率と保全工数に効きます。

担当者/協力会が“得をする”伝え方(提案の通し方)

最後に、実務的に大事な話を入れます。

こういう対策は、多少コストが上がることがあります。だからこそ「説明できる形」にしておくのが強いです。

- 対策した箇所は、担当者とその上長にも説明できるようにしておく

- 「なぜ必要か(将来の水・ノイズ・保全)」を一言で言えるようにする

- 代替案も添えて、判断しやすくする

ここまで揃えて見積提案できると、「多少見積もりが高くても、またお願いしたい」と言われる担当が多いです。施工が上手いだけでなく、「揉めない進め方」ができる人が現場では重宝されます。

まとめ(ここだけ押さえれば揉めにくい)

- 「高圧⇔低圧」はルートごと確実に分ける。降圧点(キュービクル周り)は特に厳しく見る

- 「低圧⇔弱電」も基本は分ける。どうしても混在するなら「工場側へ確認」と「代替案提示」が必須

- 光ケーブルはノイズ面で有利だが、工場標準が優先。混載するなら保護と施工品質を上げる

- 分離は「仕切り付きラック」「別配管」「盤内ダクト分離」で“構造として担保”する

- 盤への落とし込みは「ベント」「R」「水抜きカップリング」で10年後も効く対策を入れる

本記事は学習目的の情報提供です。実際の電気工事・設計・配線・機器選定・部材選定・改造は、法令・社内基準に従い、有資格者および責任者の管理下で実施してください。現場条件により最適解は変わるため、必ずメーカー仕様書・設計基準・安全規程・JISを確認のうえ判断してください。

この記事へのコメント