この記事の対象

- 工場の保全員/生産技術(生技)で、ライン改造・増設・更新に関わる方

- 設備メーカー/盤屋/施工会社で、工場内のケーブルラック設計・施工をする方

※本記事は屋内の工場内ラックを前提にしています(屋外は別途条件が変わります)。

この記事で分かること

- 工場内のケーブルラックを用途別に分けるべき理由と優先順位

- 保全目線で「ラダーがありがたい」理由

- 現場でよくある3パターンの分け方

はじめに:ラックの「分け方」は、トラブルの減り方と復旧時間に直結する

工場のラック設計って、正直「新設のときは動けばOK」で通ってしまいます。というか担当者も見落としがちです。

でも数年運用すると、増設・改造・更新が必ず入ります。そこで効いてくるのが、ラックの種類と分け方です。

重要なのは

「数年後の引き直しや修正」を念頭に施工できるかどうか

この記事では、工場の屋内ラックを前提に、保全計画を組んだことのある筆者目線で「こうしてほしい」をまとめています。

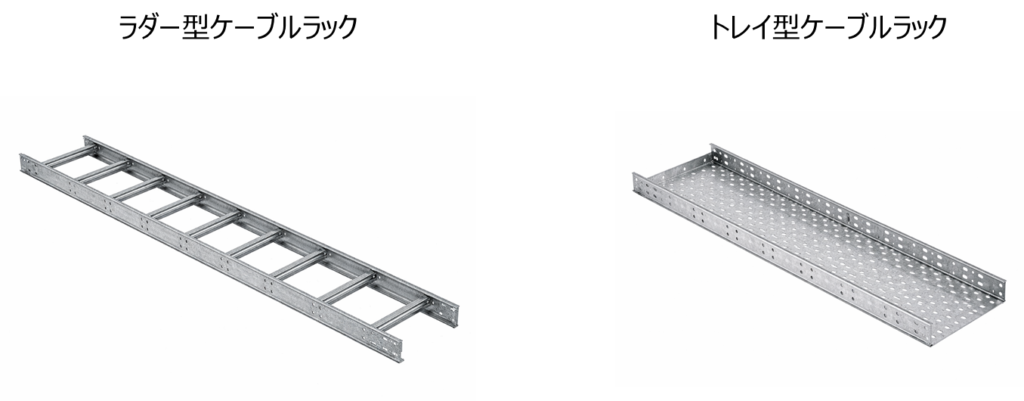

まずケーブルラックの種類:大きく分けて「ラダー」と「トレイ型」

工場でよく使うラックは、大きく次の2系統です。

- ラダー型ケーブルラック(はしご形状)

- トレイ型ケーブルラック(パンチング/ソリッド/メッシュ等の“載せる面”があるタイプ)

皆さんご存じこれのことです↓

どっちにしてほしいか?

結論から言うと、屋内の幹線・主ルートはラダーが保全員としてもありがたいです。

理由はシンプルで、後から修正しやすいから。

作業したことがある人なら分かると思います。

- 指や工具が裏側から入りやすい(結束・通線・引き直しが楽)

- 追加ケーブルを「既設の下に滑り込ませる」みたいな作業がしやすい

- 点検・目視がしやすい(異常な擦れ、たるみ、結束の崩れに気づきやすい)

一方でトレイ型は、きれいに見える反面、後から触るときにかなり困ります。

- 裏側に手が回らず、常にラックの上から作業しなければならない。

- 裏から外せるパターンもあるが、そもそも手間

- 多量のケーブルから撤去する際、対象が行方不明になりやすい

「新設時の美しさ」より「改造のしやすさ」保全はここを重視します。

カバーはどうする?屋内なら「床面だけカバー」「吊りは基本不要」

屋内前提なら、保全目線ではこうしてほしいです。

- 床面(歩行場所や設備が近い)

基本カバー付きを推奨!!

→ 物が落ちる、踏まれる、清掃で引っ掛ける…が現実に起きるため - 吊り(天井・高所)

筆者目線では基本カバー不要でOK!!

→ 点検・増設・改造がやりやすいほうが保全員としても施工者としてもグッド

もちろん「粉じんが多い」「異物混入が致命的」など環境要因でカバー方針は変わります。

そのため、納品先企業の特徴を見て担当者と協議、または環エネや動力部門といった工場内ケーブル全体を統括する部門に確認をとりましょう。

ただ一般的な屋内ラインなら、床だけ守って、吊りは触れる状態にしておくのがトータルしてメリットが多いと感じます。

分け方:工場でよく見る3パターン

ここから本題です。工場内のラック分離は、だいたい次の3つに集約されます。

パターン①:ラック1=幹線 / ラック2=UVW / ラック3=弱電

- ラック1

幹線・・・AC400、AC200Vと言った一次電源 - ラック2

UVW・・・モーター行きの配線 - ラック3

弱電・・・信号・通信・計装の配線

パターン②:ラック1=幹線+UVW / ラック3=弱電

- ラック1

幹線+UVW・・・「AC400、AC200Vと言った一次電源」+「モータ行き」 - ラック2

弱電・・・信号・通信・計装

パターン③:ラック1=幹線+UVW /弱電(セパレータで分離)

- ラック1

幹線+UVW/弱電・・・「AC400、AC200Vと言った一次電源」+「モータ行き」+「信号・通信・計装」

※セパレータを設けるのが前提です

どれが理想?結論:①→②→③の順

上記の通りの順番がおすすめになります。

①が理想な理由:ノイズ源(UVW)を物理的に隔離できる

モーター行きの配線U、V、Wは、「ノイズの親玉」になりがちです。

なぜなら今時、インバータやサーボドライブと言ったコントローラーで周波数を変動させモータの速度を調節しています。ドライブ内部では直流→交流へ変換する際、PWM制御のスイッチング回路で高速に半導体をスイッチさせることにより、交流を生んでいます。よって高周波=ノイズが乗っています。

ここを弱電と分けられると、原因不明の誤動作・波形のギザギザが激減します。

また幹線とも分けることで他の設備の一次側への影響も少なくできます。

②が次点な理由:少なくとも弱電が守れる

幹線とUVWが同居しても、弱電が別ラックならトラブルはかなり減ります。

工事費やスペース制約がある現場では、②が落としどころになりやすいです。全然普通に見かけます。

③が最後な理由:仕切り板は「保険」であって「完全隔離」ではない

やむを得ずすべて同一ラックに収める場合、セパレータは必ず設けてください。

同一ラック・同一ルートである以上、分岐点や取り出し部でも混ざりやすく、気を抜くとノイズがバンバン乗ります。「セパレータ(仕切り版)を入れたからOK」にならないように、取り出し口(盤への引き込み)までしっかり分けるのが前提です。

「弱電」ってどれ?保全が分けてほしい線の具体例

弱電といっても範囲が広いので、工場で実際に使用されやすいと感じるものを列挙します。

- アナログ:0-10V、4-20mA

- シリアル:RS-232、RS-422、RS-485

- フィールドバス:CC-Link、DeviceNet など

- Ethernet系:Ethrernet IP

- 制御DC24V:PLC電源、I/O電源、センサ電源

- 光ケーブル

アナログで苦労した経験があるなら、弱電は必ず分けてください。

ここを分けるだけで、トラブル発生時に保全員が原因の切り分けができるので助かります。

セパレータ(仕切り板)を入れるなら:最低限この組み合わせは分ける

仕切り板で分ける目的は、基本1つです。

ノイズに弱い配線を保護したいので、下記の分け方です。

①幹線&UVW ⇔ ②制御線 (アナログ(0-10V/4-20mA)、通信(Ethernet/フィールドバス))

そして、仕切り板を入れるなら運用ルールもセットで。

- 取り出し口(盤直前)で混ぜない

- 交差は直交、並走は最小

- 弱電側は束ねすぎない(押し込み過ぎない)

最後に:ラック敷設と接地(C種・D種など)は「責任者の指示が優先」

ラックや金属製の配線路は、設備の条件によって接地(C種/D種など)の扱いがあります。

C種・D種は、技術基準の解釈でも「300Vを超える低圧ならC種、300V以下ならD種」といった考え方が示されています。

また、接地抵抗値の目安(例:C種10Ω以下、D種100Ω以下、条件によって特例あり)なども整理されています。

よってここ生技は施行する上で一番大事なことを言います。

詳細は規程・納品先企業の基準を確認し、

電気主任技術者など責任者の指示に必ず従ってください。

この記事は「保全がこうしてほしい」という実務観点の整理で、最終判断は施設条件・社内基準・法令解釈に依存します

まとめ:保全が受け入れるラック分離の結論

- 屋内の主ルートは、保全的にはラダーがありがたい

- カバーは「床面だけ」、吊りは基本不要(環境で調整)

- 分離は ①(幹線/UVW/弱電)>②(動力まとめ/弱電別)>③(仕切り板)

- 弱電(アナログ/通信/24V/光)はとにかく守る

- 接地等は規程と責任者指示が最優先

本記事は学習目的の情報提供です。実際の電気工事・設計・配線・機器選定・部材選定・改造は、法令・社内基準に従い、有資格者および責任者の管理下で実施してください。現場条件により最適解は変わるため、必ずメーカー仕様書・設計基準・安全規程・JISを確認のうえ判断してください。

この記事へのコメント