この記事の対象

製造業に従事する全技術者(生技・保全・設備設計・電気担当・施工管理)に向けた記事です。

「盤を更新したい」「ブレーカを選定したい」「漏電でラインが止まって地獄を見た」…そんな人が、次回から迷わなくなるようにまとめます💡

この記事で分かること(3行)

- ELBとMCCBの違いと、どこにどっちを付けるべきかの考え方

- 漏電が起きたときに「どこまで止めたいか」で決まる、定番構成3パターンが分かる

- 工場保全の本音:呼ばれた時に困らない盤の作り方

まず結論:ELB/MCCBは「性能」より「止める範囲」で決める

いきなり結論です。

漏電が起きた時に、どこまで停電させたいか(=保護協調)で決める。

さらに、保全が現場に行ったとき「復旧・切り分けがしやすい構成」を優先する。

これが工場では一番有効です。

ブレーカ選定で揉めるのは、ほぼこの視点が抜けている時です😅

今一度「保全に確認したっけ・・・・」と立ち直ることが大事!

ELBとMCCBの違い(機器概要)

MCCB(配線用遮断器)

- 主に 過電流(過負荷)・短絡 を遮断する

- 漏電(地絡)を直接検出する機能は基本的にない(※別途地絡継電器構成などは除く)

ELB(漏電遮断器)

- 漏電(地絡) を検出して遮断できる

- さらに多くのELBは 過電流(過負荷・短絡)機能も一体 になっている

工場保全の「困る瞬間」から逆算する

保全目線で、漏電やトラブル時に困るのはこの3つです。

- 止まり方がデカい(エリア丸ごと停電、原因箇所の切り分けに時間がかかる)

- 復旧操作が怖い(どこを入れ直していいか分からず、再トリップ地獄)

- 現場要因が多い(水・油・切粉・結露・ケーブル劣化・誤配線で漏電が起きる)

だから、盤としてはこうしてほしい👇

漏電は「できるだけ末端で落とす。」

上位(主幹)は必要以上に落とさない。落ちても原因箇所を最短で特定できる。

この方針が、次の「構成3パターン」の評価軸になります。

考え方:漏電があった場合に「どこまで保護協調したいか」

ここが肝です。

- 漏電が起きた機械だけ止まればいい → 末端ELB寄り

- エリア全体が止まってもOK(小規模、影響軽い)→ 主幹ELBもアリ

- 漏電対策よりコスト優先 → MCCBのみに寄せがち(ただし注意点あり)

加えて、保全視点ではこう考えます。

- 保全が来た時、1回の確認で原因箇所に辿り着けるか?

- 「とりあえず主幹を入れる」操作で二次災害(再トリップ、設備損傷)が起きないか?

よく見る構成例を図解で整理(定番3パターン)

ここでは可能な限り分かりやすく、

「電気なんて知らないよ」っていう人にも分かるように絵にして説明します。

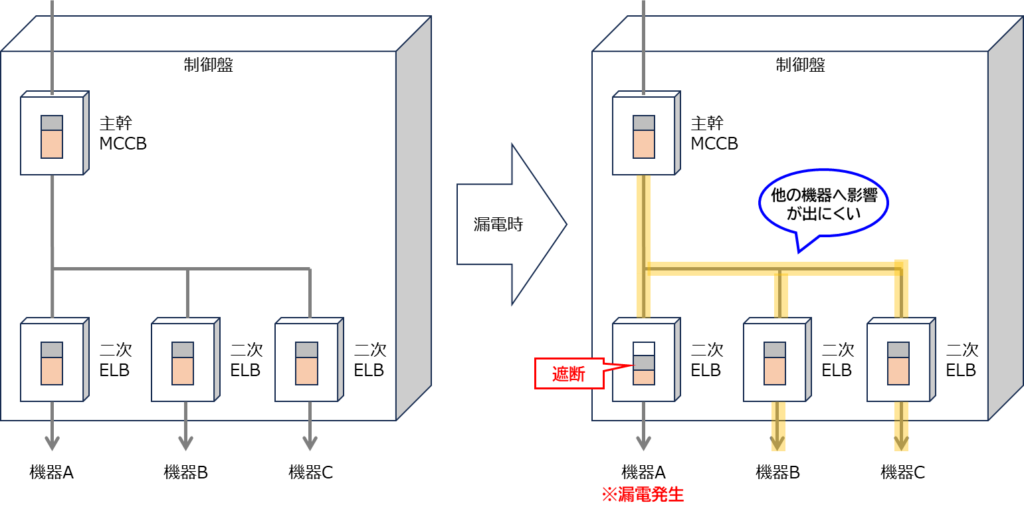

構成その1:主幹MCCB/二次側(分岐)ELB 【個人的に◎/コスト△】

構成の図解

- 主幹は MCCB

- 各機械・各分岐回路のところで ELB

下図のような構成を言います↓

良い面(メリット)✅

- 漏電しても末端だけ落ちる

エリア全停電を避けやすい。

上図のように漏電時、機器Aしか落ちませんよね! - 切り分けが早い

落ちたELB=漏電した回路、が見えやすいでうよね。

ここがかなり重要で復旧時間に雲泥の差がでます。もし漏電が発生して上図のようになってたらあなたならどうしますか?

機器Aってなんだっけ?がまず頭に浮かび、機器A側を見に行きますよね。 - 生産影響が最小化しやすい(ラインの“巻き添え”を減らせる)

もし上図の構成で機器B,Cは途中で止めたらその時生産しているものはすべてダメになる品物だった場合、単純に損失が広がりますよね。

ELBを負荷毎にしておくことで様々な二次トラブルも保護ができます。これを保護協調といいます!

工場で一番揉めるのは「漏電でライン全部止まった」案件。

それを避ける最短ルートがこの構成です。

悪い面(デメリット)⚠️

- ELBの台数が増えるので コスト増

※おすすめであることから個人的には大きなデメリットもありません

保全からするとのこの構成はグッド👍

理由はメリットのとおり。さらに言うと

- 漏電対象の特定が早くなる

保全からみた動き&思考的には、

呼ばれて現場にいく➡盤内開けてELB半落ち+白ボタン出てる=漏電と気づく➡メガテスターで二次側計測➡機器側(負荷)の負荷行き端子をメガーで計測しながらあたりを探す。

スムーズですよね! - 漏電時の復旧が早くなる

上図の通り、復旧を考えないといけないのは機器Aだけですよね。Aを復旧するためにB,Cも電源落とさないといけないパターンもあるでしょう。でも落ち着いてB,Cを停止させる手順を踏んで、ブレーカを落とせばいいんです。つまり復旧する際もB,Cはいつも通りの手順で立ち上げるだけになります。

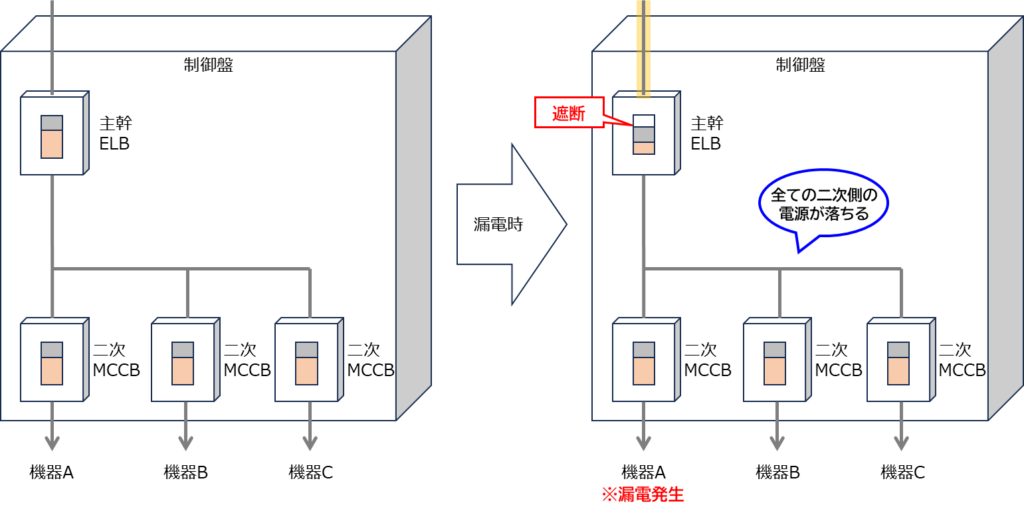

構成その2:主幹ELB/二次側MCCB 【個人的に〇/コスト〇】

構成の図解

- 主幹にELB(漏電を一次側でまとめて検知!!)

- 分岐はMCCBで過電流・短絡だけ守る

下図のような構成を言います↓

良い面(メリット)✅

- 構成がシンプルで コストが抑えやすい

コスト・納期面でぎりぎりという場合もあるでしょう。 - 小規模設備・単体機械盤では採用されがち

割と使用されている形です。保全組織が強力な工場ではNGとされる場合があります。

悪い面(デメリット)⚠️

- 漏電が起きると 主幹ELBが落ちてエリア丸ごと停電 になりやすい

はい。これが一番のデメリットですね。私自身、保全計画を組む組織にいた際に応援に行ったこともあります。

漏電したとき大変でした。途中で止めたら製品がダメになる設備もあるんですよね。例えば粘度が必要な液物に多いです。一度温度が下がったら品質が変わってしまう、、、なんてやつもいます。 - 原因切り分けが難しい:どの分岐が漏電しているか、現場で追う必要がある

上図のように負荷が3つ程度ならいいでしょうが、実際には10個なんてざらだと思います。一次側が落ちた際、どうなるか・・・「負荷のブレーカ二次だけ当たればいいやん」ではないんですよね。電源が落ちている=マグネットやリレーも当然落ちてるんですよね。ってことは二次側ブレーカに連なる負荷もすべてメガーで計測しないといけないんですよ。これ、かなり手間ですよ。 - 復旧が怖い:「主幹入れて→また落ちる」を繰り返しやすい

はい。これも経験ありますが、100発100中で漏電が分かるなんてこともないんです。例えば、「ある動作の時だけケーブルの被覆が破れている面が機械に当たり漏電している」なんて場合は最悪です。

見に行ってメガテスターで計測するころには復旧しているように見えるんですよね。そして原因不明により他機器の復旧も進めていざ主電源ON!して動かしたらまたトリップ・・・とかざらです。

その場合どうするかご存じでしょうか。

上図の例で考えると、「まず機器AだけブレーカONし、B,CはOFFにして動かす」というような一個づつ負荷をスタートして確かめるしかないんですよね。これもかなり復旧に時間がかかります。

“保全が来た時に地獄”になりやすいのはこのタイプ。

小規模なら許容できても、設備が増えるほどデメリットが効いてきます。

この構成を使うなら(保全が助かる条件)✅

- 二次側MCCBを 系統別にこまめに分ける(まとめ過ぎない)

まとめると確認時も毎回波及して止めなければならないので手間が増えます。 - 漏電の可能性が高い回路(屋外・水回り・ヒータ・古いケーブル)は、できれば ELB に置き換え

対策になってしまいますが、そもそも漏電が考えられる機器・負荷のブレーカはELBに置き換えましょう。 - 落ちた時の切り分け手順を盤内に貼る

例えば漏電する系統が分かっているのであれば、盤へ明示してあげてください。保全はメガテスターで検知できなかった場合の手順として次のステップを踏む場合があります。

二次側をすべてOFFする➡主幹をONにし復旧➡二次側を1つずつONにし、どの機器で一次側がトリップするか確認する

この手順をする優先度を明示してあげてください。これだけで復旧の速度が変わります。

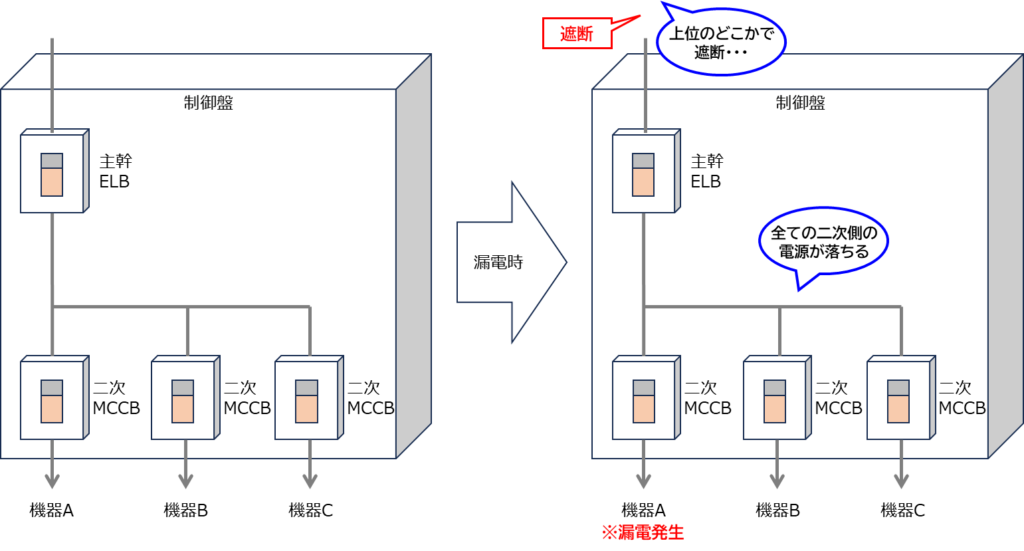

構成その3:主幹MCCB/二次側MCCB(ELBなし)【個人的に×/コスト○】

良い面(メリット)✅

- とりあず安い/シンプル/部品点数が少ない?

正直、メリットを上げることが難しい・・・ - 過電流・短絡は守れる ←これ最低限ですよね・・・

筆者はこのような盤に何度も出くわし、大変な思いもありました。。。

下図のような構成を言います↓

悪い面(デメリット)⚠️(ここが致命的になりやすい)

- 漏電に対して 遮断が働かない可能性がある

この上図の構成の場合、おそらく上位側の漏電検出電流は100mAや200mAといった検出になると思います。よってそれ以下の漏電は検知できません。当然漏電していたとしても盤側は正常に動いている状態になります。 - 人・設備・火災リスクの観点で、運用として苦しくなりやすい

はい。ここですが様々なリスクが生じます。例えば、メガテスターで計測するときに0.1mAの漏れがないことを基準に抵抗値の計測を行います。それはなぜか、電気設備技術基準・解釈の第3節第14条で決められているからです。人体が感じることのできる最低ラインとも聞いたことがあります。

じゃあ上図の構成ではどうか、、、、30mA流れても気づきませんよね・・・ - 「漏電してるのに止まらない→別のところでトラブル」になりやすい

これも漏電しているのに止まらない、電気が他のところに逃げてることになりますから、逃げた先で二次故障・・・なんてこともあります。電気は逃げやすいところに逃げていきます。そこは絶縁が弱いところってことですよね。。。つまりそうゆうことです。

「良い面はとくにないかも」 ← この感覚を持てるようになるとグッド!

コストだけで選ぶと、事故対応や切り分け工数で簡単に回収不能になります。

例外的にアリになるケース(限定)🧩

- すでに別系統で漏電検出・保護が入っている(地絡継電器や絶縁監視など)

- 機械側(末端)にELBが標準で入っており、上位はMCCBで十分と判断されている

- ルール・規格・社内基準上、問題ないことが確認できる(ここは必ず設備方針に従う)

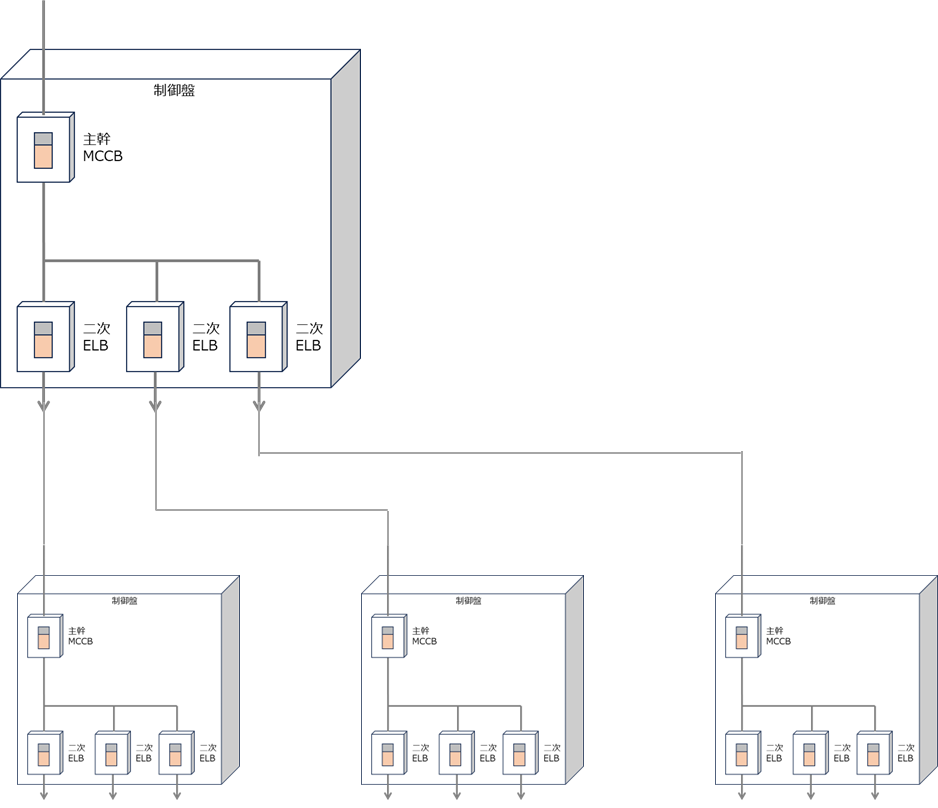

上位側から考えるとどんな構成?

つまり先ほど挙げた構成をひとつのユニットとして考えた際、下図のような形になります。

この形は工場の保全からも受け入れられやすいです。

もちろん工場よりけりではありますので、環境エネルギー部署や動力課と言った管轄に確認を取り進めましょう。

そもそものブレーカーの選定についてはこちらの記事をご覧ください↓

迷わないための超実務チェックリスト(保全の本音)

最後に、選定時にこれだけ見れば事故りにくいチェックを置いておきます✅

- 漏電したとき、どこまで止めたい?(機械だけ?エリア?工場?)

機械だけなら個別にELBを設けよう!! - 漏電が起きやすい負荷は混ざってる?(水回り・ヒータ・屋外・古いケーブル・インバータ周り)

混ざっているなら負荷はELBを設けよう!! - 落ちた時、保全が 1回の現場到着で原因箇所に辿り着ける盤になってる?

保全を思うなら負荷毎にELBを設けよう!! - 回路名・系統名・盤番号の表示はある?(これが無いと復旧が遅れる)

テプラや銘板のないブレーカは罪と思ってください!! - 最終的な採用は、社内基準・電気主任技術者・施工基準に合わせている?(現場ルール優先)

会社それぞれに思想があるはずです。個人判断はやめて、必ず専門家の意見を取り入れてください。

まとめ

ELBかMCCBかで悩んだら、「漏電時に止める範囲」と「保全が切り分けやすいか」で決める。

工場では“止めない設計”より、“止まってもすぐ戻せる設計”が維持管理・保全性につながります。

本記事は学習目的の情報提供です。実際の電気工事・設計・配線・機器選定・部材選定・改造は、法令・社内基準に従い、有資格者および責任者の管理下で実施してください。現場条件により最適解は変わるため、必ずメーカー仕様書・設計基準・安全規程・JISを確認のうえ判断してください。

この記事へのコメント